决定一家企业所能达到的高度的,往往是那些看不见的力量,比如苹果的系统生态、芯片制造业的光刻机。而在汽车行业,这个看不见的力量就是“制造能力”。

尤其是德国“工业4.0”、美国的“先进制造业国家战略计划”、“中国制造2025”、日本“机器人新战略”等大家耳熟能详的国家级战略先后出炉之后,推动全球智能制造成为了新的浪潮。作为工业皇冠上的明珠,制造环节的升级势在必行且刻不容缓。

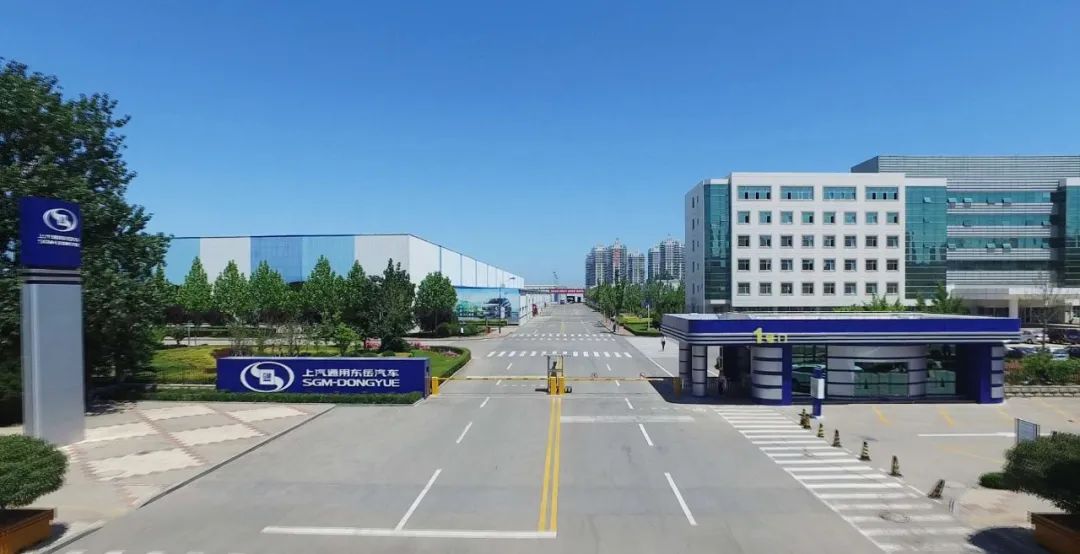

近日,权威评测机构J.D. Power发布了2020年美国新车质量研究报告。上汽通用汽车东岳北厂凭借其稳定出色的表现,以及其制造的别克昂科威在北美市场的优异品质口碑,荣获了J.D. Power 美国新车质量研究(IQS)工厂质量最高奖白金奖。J.D. Power 美国新车质量研究报告是业内可信度最高的质量报告,能够获得该报告的认可也被业内视为值得骄傲的荣誉。

上汽通用汽车东岳北厂这次获奖在钟叔看来是实至名归的。比如,东岳基地大量采用了行业领先的智造科技与工艺,如LASD液态隔音垫、激光钎焊、Arplas焊、SPR自冲铆、高强度轻量化铝前盖板工艺等,为车辆的品质表现提供了可靠保障。

事实上,东岳基地一直都是J.D. Power工厂质量奖评选中的获奖常客。在此前的J.D. Power工厂质量奖评选中,东岳基地曾分别于2018年和2019年获得了工厂质量铜奖和银奖。

东岳基地此次拿下最高等级的白金奖,为上汽通用汽车的制造质量烙上“世界顶尖“的印记。但罗马并非一日建成的。东岳基地摘得荣誉的背后,是上汽通用汽车长期以来致力于发展先进产能,持续推进智能制造、锻造面对未来的核心竞争力过程中不懈努力的结果。

“精益生产“的先锋

1997年成立的上汽通用是中国汽车工业的重要领军企业之一。目前拥有浦东金桥、烟台东岳、沈阳北盛和武汉分公司四大生产基地,共4个整车生产厂、2个动力总成厂,其在中国市场更是长期稳居国内汽车制造商前三甲。

上汽通用被视为中国成长最快以及最懂得经营中国市场的乘用车企业。在一路上扬的业绩背后,鲜为人知的是上汽通用大概还是国内汽车厂商中最重视生产、最会生产的乘用车企业。

2017年的一份报告显示,在通用汽车全球68家整车厂中,仅有10家通过了BIQ Level 4认证(BIQ:Built in Quilty,即制造质量),在这10家之中,属于上汽通用的就有7家。尤为值得一提的是,上汽通用的制造质量管理体系评分始终保持着GMS系统中的全球第一。

在上汽通用四大基地的现代化厂房里,更是全面渗透了精益管理和精益生产的运作理念,无论是冲压、车身、油漆、总装4大整车生产工艺,还是动力总成厂拥有的发动机、变速箱、铸造、锻造车间,都拥有先进的工艺装备,代表着国际一流、国内领先的汽车制造水平。

在生产制造领域,上汽通用打造强悍战斗力的关键就是在发展过程中不断创新,持续引入先进的生产技术和工艺,不断巩固制造领先的优势。同时,在结合自身特点和国情的情况下,上汽通用早已构建起具有上汽通用鲜明特色的精益生产体系。

可以说,上汽通用能有今天的发展格局,这与上汽通用汽车始终着眼未来,进取不息、创新不缀不无关系。近年来,在互联网行业快速发展的助推和企业对提升生产效率、改善生产品质需求的双驱动下,智能制造已经成为众多制造工厂转型升级的必然选择。

上汽通用在大力发展先进产能之后,加快推进新一代信息技术与制造业融合,以打造国内领先、国际上有竞争力的智能制造系统,助推中国汽车行业向智能化转型。

“会用智慧”的工厂

当前,新一轮科技革命和产业变革正在与我国加快转变经济发展方式形成历史性交汇,新的国际分工格局正在重塑,特别是随着各种新技术的不断涌现,制造业内部也在发生深刻变革。

智能制造的兴起,为汽车制造业的转型发展带来新挑战的同时也带来了新的机遇。尤其在《中国制造2025》战略提出后,汽车产业已率先拉开向“智造”转型的帷幕。

这些对汽车产业的影响已经从汽车产品向整个汽车工业延伸,全球很多汽车企业都在积极完成转型,上汽通用也不例外。

向来拥有长远战略眼光的上汽通用一直致力于发展先进产能,持续推进智能制造。在制造工程、生产运行、物流运作等环节引入应用数字化工程及虚拟仿真技术,持续优化工程开发质量,提升开发及运营效率。

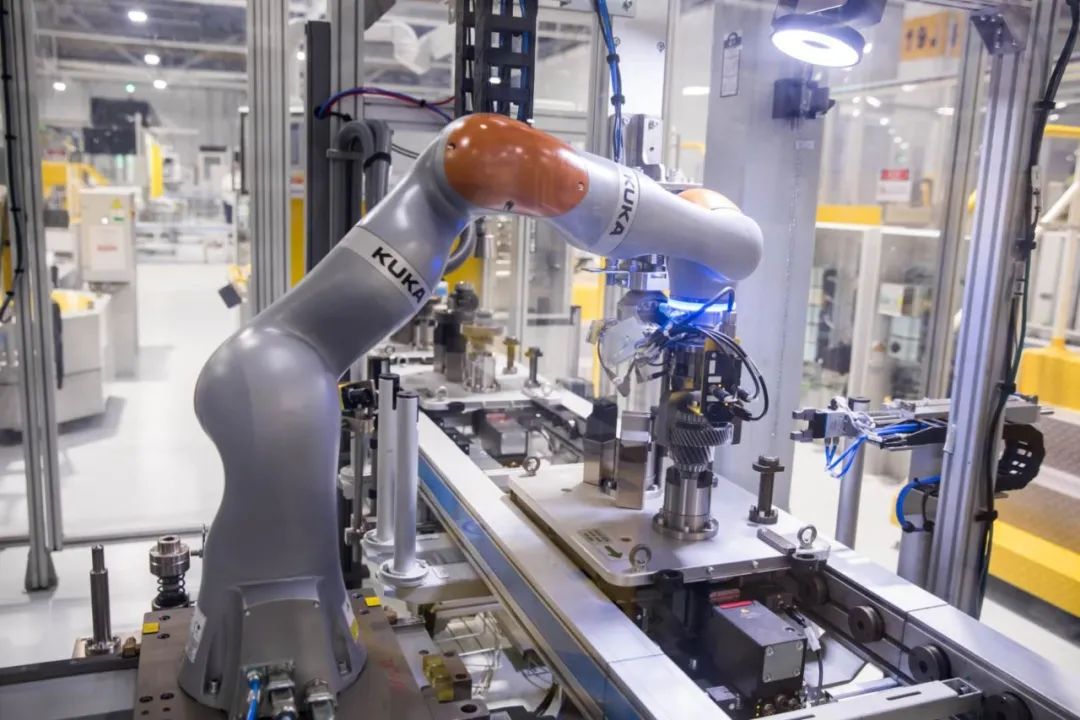

同时,上汽通用还不断加强物联网,工业大数据分析技术的应用,实现制造全生命周期的透明化及数字化。通过先进智能装备在关键领域的应用,以及和核心战略供应商的合作,加速制造能力品质转型升级,引领国内汽车装备制造业协同进步。

目前,智能工厂的雏形已经在上海金桥工厂与烟台东岳基地同步试点,厂内集成应用了业内最新的物联网、大数据、云计算、人工智能等技术,围绕规划、生产、运维、物流、质量管控等各制造环节,藉由完整的智能工厂架构设计及缜密的实施部署,实现了制造效能的飞跃式优化。

在产品工艺开发方面,上汽通用运用七大仿真技术,实现自动工艺开发。结合数字化工厂设计、数字化双胞胎仿真、AR/VR等技术应用,缩短30%传统开发周期,并大幅下降开发成本。

工厂运营方面,通过智能调度中心提高排产效率和响应速度,数字化工厂数据管理让工厂运行数据实时可视,提升管理效率。通过大量智能机器人及智能装备的应用,大幅提升自动化率和制造质量。

在产品质量管控中,从车身焊接、尺寸、油漆外观、总装匹配等各个方面,全面延伸至供应商端,实现上下游质量数据实时联动监控,确保了产品的高质量。并在制造过程中利用尺寸激光测量、红外热成像检查、外观选装智能检测等智能化检测手段,确保高质量整车交付。

钟述

在汽车新四化的浪潮中,无论是电气化亦或是智能化,舆论以及业界都将过多的目光集中在了产品本身的附加价值提升方面。但产品之所以能够成为商品,还是在于其本身具备的使用价值。显然,拥有出色品质保障的商品才会更具竞争力,而生产线和生产管理体系则直接决定了产品的品质。

回顾上汽通用汽车在中国市场二十多年的历程不难发现,上汽通用汽车的创新性前瞻部署往往领先于行业中的对手,帮助其实现了超常规的快速发展。这一次,在智能制造领域,上汽通用再次成为了行业列车的牵引者。

未经允许不得转载:钟叔驾道 » 钟观 | 上汽通用:智能制造体系“优等生”

钟叔驾道

钟叔驾道 向上 向新 向未来 星途汽车2025广州车展全擎出击

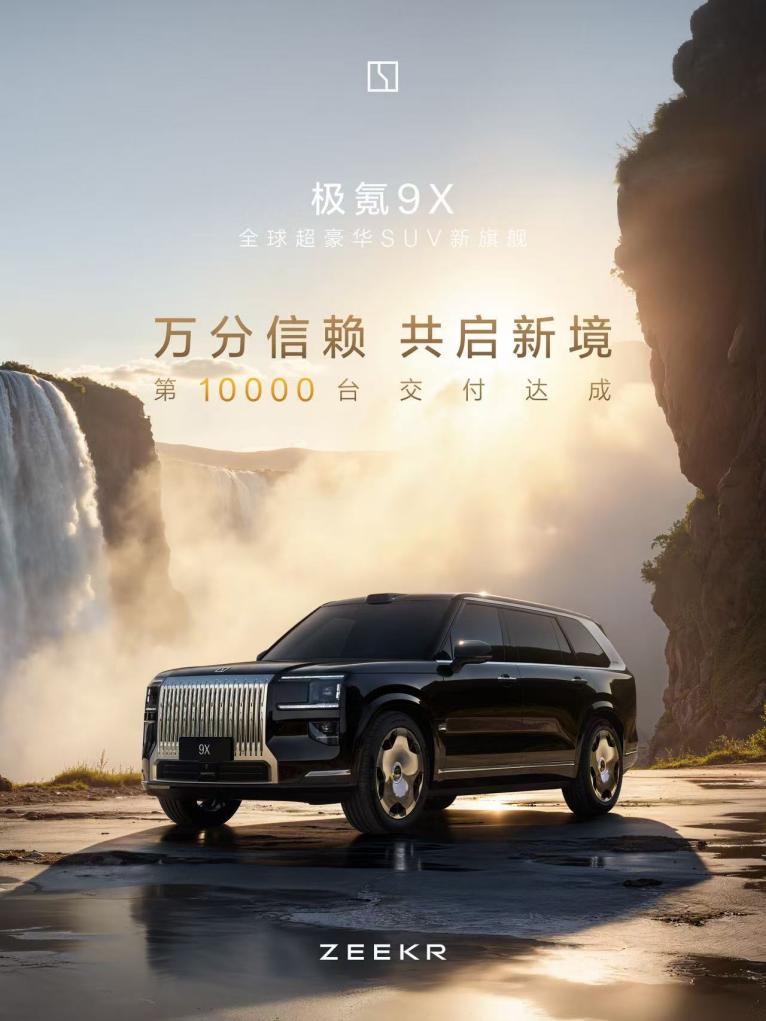

向上 向新 向未来 星途汽车2025广州车展全擎出击 9X交付破万加速产能提升 重塑豪华市场格局

9X交付破万加速产能提升 重塑豪华市场格局 创领新境 蔚来亮相2025广州车展

创领新境 蔚来亮相2025广州车展 猛士M817四大版本强势集结!构筑最强豪华智能越野矩阵

猛士M817四大版本强势集结!构筑最强豪华智能越野矩阵 红旗三大子品牌集结首秀广州车展,开启品牌焕新新征程

红旗三大子品牌集结首秀广州车展,开启品牌焕新新征程 凭天赋 去颠覆 ,智界汽车亮相广州国际车展 解锁潮趣生活新体验

凭天赋 去颠覆 ,智界汽车亮相广州国际车展 解锁潮趣生活新体验 李娜倾情代言新狮铂拓界 起亚携全明星车型闪耀广州车展

李娜倾情代言新狮铂拓界 起亚携全明星车型闪耀广州车展

评论前必须登录!

登陆 注册